一、基本概况

- 钢结构构件代码:

- 型钢代码:

无缝钢管或焊接圆钢管:∅dxt(d为外径,t为壁厚);

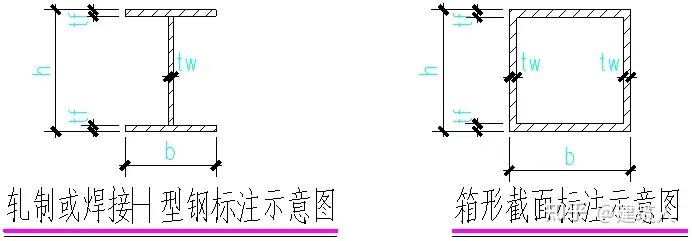

箱形截面: □ hxbxtwxtf; 焊接H型钢: H hxbxtwxtf

二、材料要求

2.1 钢构件材料:

1.1型钢及板材材质为Q345B,其化学成分和力学性能应符合《碳素结构钢》(GB/T 1591-2008)的规定;

1.2 型钢及板材材质的化学成分和力学性能应符合《建筑结构用钢板》(GB/T 19879-2005)的规定;碳当量按熔炼分析计算并作为交货条件,供货质量证明书上应注明用于计算碳当量的化学成分。

1.3 圆钢管采用热轧无缝钢管时,应符合《结构用无缝钢管》(GB/T 8162-2008)的规定;采用直缝电焊钢管时,应符合《直缝电焊钢管》(GB/T 13793-2008)的规定。

1.4 钢材的屈服强度实测值与抗拉强度实测值的比值不应大于0.85;钢材应有明显的屈服台阶,且伸长率不应小于20%;钢材应有良好的焊接性和合格的冲击韧性。

1.5 钢材均要求具有抗拉强度、伸长率、屈服强度和硫、磷、碳含量的合格保证及冷弯试验的合格保证。

1.6 节点的节点板、加劲肋等材质同其母材。

2.2 螺栓材料:

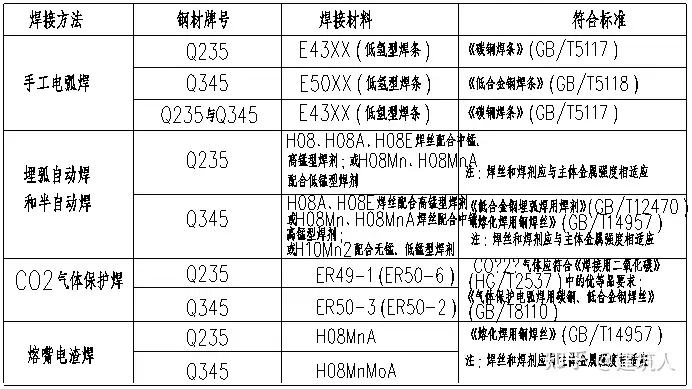

2.3 焊接材料:

注:焊丝和焊剂应与主体金属强度相适应,在此条件下焊接材料可代换。

三、焊接质量要求

3.1 焊缝质量等级:

- 三级焊缝:所有图中标示的角焊缝及焊接H型钢(腹板厚t<16)中腹板与翼缘的角焊缝;

- 二级焊缝:钢结构节点范围外焊接箱型构件中腹板与翼缘之间的全熔透焊缝、壁厚t≥16mm的对接焊缝及其他未注明焊缝;

- 一级焊缝:节点连接范围内全熔透焊缝及钢桁架弦杆对接焊缝。

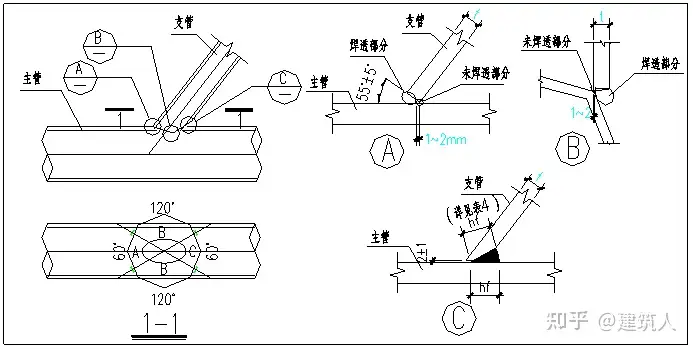

3.2 钢管对接焊缝焊接要求:杆件应尽可能少接头,当需接头时应采用全焊透对接焊缝,且每根杆件只允许有一条对接焊缝,具体接头位置应与设计协商后确定。对接杆件不应超过杆件总数的10%,且不得集中布置。对接焊缝采用坡口,形式见图一所示:

3.3 钢管相贯线焊缝焊接要求:

- 相贯线焊缝均采用坡口满焊,见图二所示;

- 先用小直径焊条(或焊丝)打底焊,然后用焊条(或焊丝)施焊。

- 当多根支管与主管重叠相贯时,一般应先焊(全周满焊)壁厚较厚的支管,然后再焊壁厚较薄的支管(全周满焊)。

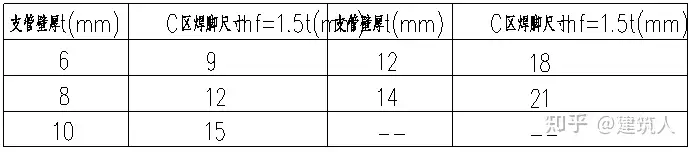

- 焊接应采用坡口满焊,实在无法满足要求时,相贯线焊缝在A、B区域焊透,C区为角焊缝,相接处圆滑过渡,角焊缝焊缝高度见表4。

其余应按照《钢结构焊接规范》(GB50661-2011)第5.3.6条的要求执行。

3.4焊缝质量检查:

- 焊接施工过程中,必须做好记录,施工结束时,应准备一切必要的资料以备检查。

- 焊缝表面缺陷应100%检查,检查标准按照现行国家相关规范进行。

- 焊缝内部缺陷检查:

要求全焊透的一、二级焊缝应采用超声波探伤进行内部缺陷的检验,超声波探伤不能对缺陷作出判断时,应采用射线探伤。

注:探伤比例计算方法按照GB50205-2001中表 5.2.4。

四、制作要求:

- 本工程钢结构制作与安装的单位应具有一级钢结构专项资质。

- 由于不能预先确定施工方案,本工程钢结构设计暂按满堂红脚手架作为钢架下弦节点支撑,待钢架、钢梁或支撑施工完成后一次同步卸载的方案进行。施工安装单位在确定安装方案后,在构件订货与制作之前,与设计单位配合完成该部分结构的施工验算。

- 钢结构制作单位应根据设计图纸编制施工详图,施工详图应经设计单位及监理单位批准后方可执行。

- 本工程钢结构设计未考虑安装螺栓和高空拼装螺栓对钢构件截面造成的削弱,因此本工程不允许在母材上开孔。安装、拼接时应采用安装耳板,安装耳板与安装螺栓由施工单位确定。

- 焊接H型钢腹板与翼缘的连接焊缝,当腹板厚度<16mm时可采用角焊缝连接;当腹板厚度≥16mm时采用K形或U形坡口全焊透焊缝连接。

- 钢板对接接头. T型接头和要求全焊透焊缝,应在焊缝两端配置引弧板和引出板,其材质应与焊件相同。引弧应在焊道处进行,严禁在焊道区以外的母材上打火引弧,焊接完毕后应采用气割切除引弧板和引出板,不得用锤击落。T形接头. 十字形接头. 角接头焊接时,应按《钢结构焊接规范》GB50661-2011第5.5条采用防止板材层状撕裂的焊接工艺措施及第7.11条采取控制焊接变形的工艺措施。

- 箱型构件横隔板的焊接,可采用熔嘴电渣焊或电渣焊设备进行,同一横隔板两侧的电渣焊应同时施焊,并一次焊接成型。

- 焊缝出现裂纹时,焊工不得擅自处理,应查出原因,订出修补工艺后方可处理。焊缝在同一处返修次数不得超过2次,否则应更换母材。

- 栓焊混合连接时,应先栓后焊。

- 拼装时,焊接顺序应考虑焊接变形的影响,焊接顺序按工艺试验确定,要求焊接变形及焊接残余应力最小。

- 所有构件的下料长度应考虑拼接焊接的收缩变形及其它引起的压缩变形影响。

- 钢管等空心构件的外露端口要求采用钢板作为封头板,并采用焊缝封闭,并确保组装、安装过程中构件不得积水。

- 所有外露焊缝均需磨平处理。

五、安装要求

- 复杂节点均应在工厂制作。焊接时应采取合理的焊接顺序,以减小焊接残余应力,并应采取措施消除残余应力。其余拼装和焊接也应尽可能在工厂内完成,降低施工误差。施工单位应根据自身生产条件和运输条件,并考虑现场条件,合理划分拼装单元,选择最佳现场组装和吊装方案,以达到安全、高效、优质的目的。

- 钢结构安装前,应对建筑的定位轴线、底层柱的位置线、混凝土基础标高、地脚螺栓位置等进行复验,合格后方可进行安装工作。

- 施工单位应根据其安装和吊装方案会同设计单位进行施工验算。施工时应设置可靠的支承系统,保证结构在施工期间的稳定性及安全性。

- 对于多构件汇交节点,重要的安装接头、工地拼装接头,应在工厂进行预拼接。

- 杆件焊接和拼装时应采用合理的焊接顺序,以减少焊接产生的次应力。

- 钢结构对温度很敏感,应选择日照变化较小的早晚或阴天进行构件的校正工作。

- 钢结构的制作、拼装和安装的每道工序均应进行检查,凡未经检查,不得进行下一工序的施工。安装完成后必须进行交工检查验收。

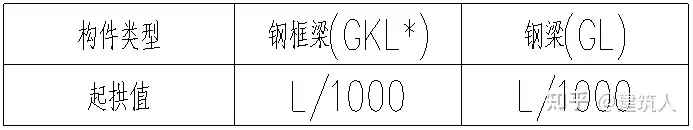

六、起拱及测量:

跨度大于20米的钢梁,加工制作时要求起拱,起拱值详表6。钢梁在吊装前、吊装完毕及屋面板安装完成后应分别测出其三点(跨度的1/4、1/2处)的垂直挠度(几何尺寸、实际起拱值)。

七、涂装要求:

- 除锈:所有需涂防腐漆的钢构件表面均应进行表面喷砂除锈处理,除锈等级要求达到现行国家标准《涂装前钢材表面锈蚀等级和除锈等级》GB8923中的Sa2等级。现场补漆部位,应用风动或电动工具除锈,除锈等级应达到Sa3级。

- 钢构件防腐漆涂装:

- 钢构件不需要涂防腐漆的部位: 埋入混凝土中的钢构件;箱形及钢管截面内的封闭区;地脚螺栓和底板板底;被混凝土覆盖的钢构件表面。

- 钢构件出厂前虽不需要涂防腐漆,但是构件安装后需补漆的部位:工地拼接部位及两侧100mm;因碰撞脱落的部位。

- 其余有防腐要求的钢构件除锈后应立即进行防腐涂装,防腐底漆、中间漆、防火漆或面漆应配套使用。 防腐涂装要求见表7。

- 防腐年限应不少于15年,业主在使用期间应定期维护。

注:外露的钢构件,其面漆及防火涂料应采用室外型涂料。

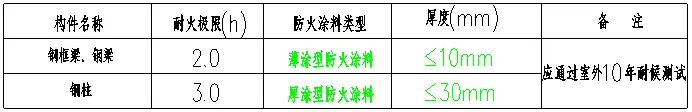

八、防火要求:

- 本工程钢结构构件的耐火等级为一级,建筑物各承重构件的耐火极限及防火涂料要求见表8。

- 防火涂料产品应经国家检测机构检测合格,施工应由专业施工单位承担,喷涂的技术要求按《钢构防火涂料应用技术规程》(CECS24)执行。

- 防火涂料底层材料不得锈蚀钢材,应与防腐底漆或中间漆兼容。

- 防火涂料厚度应通过耐火试验确定。

表8:建筑物各构件的耐火极限及防火涂料:

注:涂层厚度在节点区局部加厚

- 施工及使用阶段结构检测:

- 钢结构施工安装的各个阶段应进行主要构件的应力检测及大跨大悬挑构件的变形监测,以保证工程的的安全。

- 工程投入使用后,应对主体结构进行安全监测。

- 施工及使用阶段检测应由具有相应资质的单位进行。